Japanese Mirror

Kagamishi / Akihisa Yamamoto

知られざる和鏡の世界と、鏡師の現在地

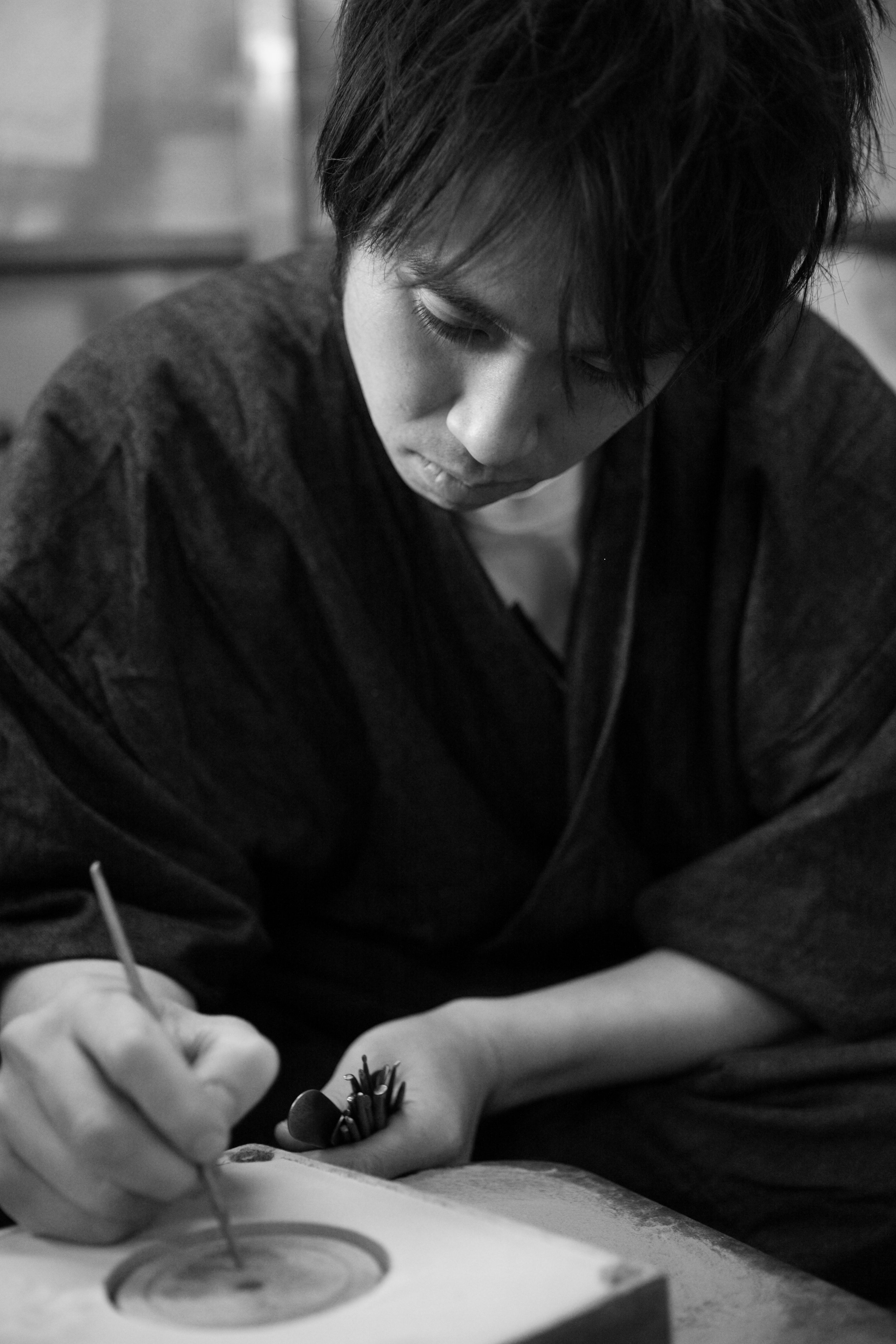

京都市下京区にある「山本合金製作所」の五代目・山本晃久氏は、日本で唯一の「鏡師」。

今回、江戸末期から150年以上にわたり脈々と研ぎ澄まされてきた和鏡作りの裏側と、取り巻く実情についてインタビュー。最後の鏡師は今、何を想うのだろうか。

text by Noritatsu Nakazawa

古の時代から受け継がれてきた鏡の文化

日本神話の時代、天孫降臨の際に天照大神(あまてらすおおみかみ)が瓊瓊杵尊(ににぎのみこと)に授けたとされる三種の神器のひとつ「八咫鏡(やたのかがみ)/別名:真経津鏡(まふつのかみ)」。

「銅鏡(どうきょう)」と呼ばれるこの金属製の鏡が日本にやってきたのは、はるか昔の弥生時代。中国大陸から伝えられた銅鏡の製法やデザインを模倣したことに起因し、日本の鏡作りは平安時代を境に、この国ならではの模様や製法を取り入れながら「和鏡(わきょう)」として信仰や人びとの生活へと徐々に浸透。

明治時代中期に現在の主流であるガラス鏡が普及するまでの長い間、日本人はこの和鏡を研ぎながら繰り返し使用してきた。

「生活のなかでいちばん使われていたのは江戸時代になってからですが、和鏡として完成されたのは平安時代のころ。おそらく遣唐使の派遣中止といった影響もあり、“日本らしいデザインの鏡”というものが求められたのだと考えられます。同時に製法も大きく変わり、精度も高められていったのもこの頃です」 そう語るのは、京都市にある「山本合金製作所」の五代目鏡師・山本晃久氏。

現在日本で唯一の鏡師であり、神社などに納める御神境(ごしんきょう)を作る職人として活躍。新たな鏡の制作をはじめ、寺社仏閣などに収められた鏡の洗滌(せんでき)・修復などを行っている。

修復作業は「研ぎ直し」と呼ばれ、昨今日常的に使われるガラス製の鏡とは異なり、金属で作られた和鏡は時間の経過とともに酸化し曇ってゆくため、数年~十数年間隔での定期的な研ぎ直しが不可欠。

また、神事などに用いられる銅鏡は神聖なものであることから、こうした経年劣化が見られずとも定期的に研ぎ直しに持ち込まれることもしばしば。ときには博物館などに貯蔵されている貴重な銅鏡の模刻を依頼されることもあるという。

「山本合金製作所」は、京都の鏡師・金森家に師事していた山本石松氏が江戸末期の慶応二年に創業。以来150年以上和鏡や神仏具などを手かげてきた老舗だ。その五代目となる山本晃久氏は、現在日本でただひとりの鏡師。長年受け継がれてきた知見と技術に磨きをかけながら、伝統的な和鏡や神仏具を製作し続けている。

「銅鏡にもさまざまな種類があり、日常的に使われる装飾の施された和鏡のほか、お祀りをするための御神鏡、なかには魔鏡(まきょう)と呼ばれる特殊なものもあります。それぞれに諸説があり、宗派や寺社仏閣によって捉え方も異なるため一概にはいえませんが、御神鏡そのものが、神様が降りる依代(よりしろ)として御神体となる場合もあれば、御神宝(ごじんぽう)として拝殿に置かれるもの、魔除けとして複数枚置かれるものなど、使われ方もさまざまです」 御神体として銅鏡を用いることは、今ではほとんどありません。新たに銅鏡を製作する機会があるとすれば、神社などを創建するときくらい」と語る山本氏。神仏習合の名残のある寺などでは敷地内にお社を設ける場合があり、稀に御神体として製作の依頼を受ける場合がある程度。いまでは依頼のほとんどが修復の作業だという。

現代の和鏡を支える唯一無二の技

修復に持ち込まれる和鏡の多くは表面に細かな傷が付いているものが多い。そこには江戸時代の和鏡作りにおける、ちょっとした事情が絡むと山本氏は続ける。 「身分の高い人しか持てなかった和鏡ですが、江戸期には一般家庭にまで浸透して需要が高まったことから大量生産され、質の悪いものも多く出回っていたんです。当時は材料も高価だったため素材を節約して造られている場合があり、結果として傷も多くできてしまう。こうした修復作業も、昔は民家の庭先へ職人が出向いて行っていたんですよ」

画像提供:山本合金製作所

修復を前提としている和鏡だが、その修復作業は非常に緻密。傷などの修復に用いられるのは主に「象眼(ぞうがん)」と呼ばれる手法で、傷の穴をキリで広げ、できたくぼみに銅の球を入れて叩き、研磨して傷を塞いでいく。

銅鏡には白銅製と青銅製があり、青銅製の方が比較的やわらかいそう。山本氏が手がける鋳物は精度が高いため修復箇所が少なくて済むが、持ち込まれるもののなかには作りが粗悪なものもあり、ときには100点、200点の象眼をこなすことも。こうした修復も、今では山本氏にしかできないことだ。取材当日も修復の依頼品が届いていた。

磨きの工程において銅鏡と対峙する際に使用する道具は、「せん」と呼ばれる特殊な道具と4種類の棒ヤスリ、紙やすり、炭、そして和紙を巻いて作った「たふ」。ちなみに、磨きの工程で使用する炭を作る店は日本に一ヶ所しかなく、そこが辞めてしまったら工芸用の炭の入手は不可能。そのため、祖父である三代目が二世代分の炭を買い貯めてくれたのだとか。

せんは祖父から受け継いだもので、竹細工や桶を作る職人も用いる道具。大工さんなどが鉋(かんな)で木材を引いて削るのに対し、鏡師は金属に対しせんを押して研磨する。

磨きの際に和鏡を固定する「仕上げ台」。自分達で使いやすい角度に調整して製作し、使い込んで馴染ませていく。表面に開いた穴に棒を差し込み、鏡を固定しひたすらに磨く。山本氏が最初に祖父から授けられた道具でもあるとも。

「たふ」に付着した赤い粉は、古くから研磨剤として用いられている「弁柄(べんがら)」。主成分は酸化第二鉄で、食料や化粧品の材料としても知られる。名の由来は原産地であるインド・ベンガル地方から。昔は「てっせい」と呼ばれる研磨剤を使用していたそうで、恐らく粒子の細かい鉄粉と考察されるが、文献などが残っておらず詳細は不明。

象眼のために手製のキリで小さな銅鏡に穴を空ける山本氏。「かっこよくしたくてレザーの紐とかも試しましたが、ぜんぜんダメ(笑)。荷造り用のナイロン紐が弾力もあって、ちょうどいいんです」。こうした道具への創意工夫も独自に考案せざるを得ないという。左後ろにある先の短くなった大量のキリが作業の過酷さを物語る。

和鏡の製法の変貌と製造過程

今では新規での文様入り鏡の依頼は稀だという和鏡だが、現在も「山本合金製作所」では昔ながらの製法で和鏡を製作している。「型をつくって鋳造する工程」「削る工程」「磨く工程」と、大きく分けて3つの工程からなる和鏡作りにおいて、平安時代にあったとされる“移り変わりの時代”に当時の職人たちが試行錯誤して編み出した手法は時代とともに磨きがかけられ、現在も用いられている。

これらの工程なかでも大きく変貌を遂げたのが、ベースとなる「鋳物(いもの)」を形成するための「鋳造(ちゅうぞう)」方法だ。当初用いられていたのは「蝋型鋳造法(ろうがたちゅうぞうほう)」で、ロウで作った型を砂で固め、ロウを溶かして外に出し、金属を流し込むことで鋳物が形成されるというもの。いわば現在のアクセサリー作りなどでも用いられるロストワックス鋳造の同義だ。しかし、蝋型鋳造法は細かな模様まで再現できるものの、鋳物自体をきれいに仕上げることが難しい手法のため新たな鋳造方法へと移り変わったと山本氏は話す。

「銅鏡作りのための鋳造方法は、平安時代を境に『真土型鋳造法(まねがたちゅうぞうほう)」へと移り変わっていきました。山砂(やまずな)や粘土で『鋳型(いがた)』を作り、『篦(へら)』と呼ばれる道具で模様を描く『篦押し(へらおし)』作業で『肉出し(にくだし)』を行ってから、そこに金属を流し込んで形成する手法です。現在の手法もほぼ同じですが、使用する砂の配合が異なり、より通気性の高いものを使って精度の高い鋳造が可能になっています」

鋳造を行うのは、山本氏の父である四代目・山本富士夫氏が会長を務める「金工センター」。ここで鋳造を行う職人のほとんどは、仏具屋さん。取材当日も仏具の鋳造が行われていた。

「るつぼ」のなかで融解した錫と銅の混合物「地金(じがね)」を鋳型に流し込む。鋳造を行う職人さんとともに阿吽の呼吸で流し込まれる作業は張り詰めた空気のなかで行われ、その様子はまるで祭典のような神聖さすら感じる。

銅鏡を鋳造する際も同様だが、使用する鋳型は一度しか使われない。鋳造後には崩してしまうため失敗の許されない緊張の作業だ。溶解した金属の上に乗せられているのは、金属の酸化を防ぐための「藁(わら)」。

鋳造所の片隅に掲げられたスケジュールを記す黒板。昔は鋳造をするのにも工場のスケジュールも取り合いで、「山本合金製作所」だけでも週に3~4回鋳造していたが、現在は1カ月に2回程度まで減少。

銅鏡の素材である「地金(じがね)」の成分は、主に「青銅」と「白銅」と「銀」。配合は自分たちで試行錯誤を重ね、代々受け継がれてきたものを使用し、製作するものによって配合を変えることもあるという。製法そのものも150年以上の歴史のなかである程度の精度まで高められているが、よりスピーディーかつエラーの少ない鋳造を行うためには、まだ検討の余地があるとも。さらに、鋳造を行う際に使用する鋳型(いがた)作りにおける肉出しもまた、非常に高度な技術と経験が求められる工程だと山本氏。

「鏡の背にある模様は、粘土と砂でできた鋳型を篦押し(へらおし)して描きます。200種類以上ある手製の箆を駆使して丁寧に仕上げるのですが、鋳造が終わると鋳型は毎回崩してしまうんですね。鋳造で失敗したり、納得のいくものができなければ鋳型作りからやり直しです。以前は工房に多くの職人が在籍しており、鋳型作りから磨きまでそれぞれの工程を分業で行っていたのですが、現在は私ひとり。一部は分業で行っている部分もあるものの、基本的にすべての工程を担わなければなりません。仮に分業制にしてしまうと収入的にも厳しいこともあり、基本的にはすべての工程を把握する必要があるんです」

和鏡の製造工程

1. 受注

オリジナルデザインの銅鏡を制作する場合は目的や依頼主の希望をもとに盛り込む絵柄を決め、鏡の背へと落とし込んでいく。

2. 絵柄の作成

鏡の背に彫り込むための絵柄を制作する際は、仏画などを描く絵師に依頼。「鳳凰には、この華」というように、柄にはすべて意味があるため感性で決められるものでもないため、絵師の知恵を借りながら仕上げていくのが通例。モチーフに合う絵柄や構図を相談しながら草案を2~3パターン作成し、依頼主に選んでもらう。

3. 箆押し

決定した絵柄は鏡師が和紙にトレースした後、鋳型に「箆押し」をして「肉出し(にくだし)」を行うことで美しい模様として刻まれる。非常に高度な技術と経験がものを言う箆押しは、山本氏にとっても緊張する作業。サイズや絵柄にもよるが、最大で6カ月を要することも。時代によっても異なり、また職人ごとの作風が出る工程でもあるため、繊細なものから肉厚で彫りの深いものまでそれぞれの技と美意識が宿るという。

4. 鋳造

鋳造所で真似型鋳造法による鋳物を成形。作成した鋳型に錫と銅の混同物である地金を流し込んで行うが、ここで仮に失敗したり、思い通りの仕上がりにならなかった場合は肉出しを数ヶ月かけてやり直す必要がある。そのため、納期までのスケジュールを提示する場合は失敗のリスクなども加味し、長めに組む必要があるそう。

5. 磨き

棒やすりや紙やすり、砥石、炭に加え、「せん」と呼ばれる特殊な道具を使用し、段階的に磨きをかけていく。約5mmの状態から4mm程度(魔鏡などの場合は1mm程度)まで、約1カ月の時間を要するという。磨きの工程においても削りすぎといったリスクもあるため、最後まで気を抜くことはできない。

6. 完成

ここまでの一連の工程で、納期まで約2〜3カ月。こうした制作の合間に多くの修復作業や打ち合わせがあり、さらには山本氏が手がけるワークショップなどのイベントへの参加なども行うため、鏡師の日常は多忙を極める。

職人の鑑がみせた、ビジネスマンの顔

絵師や螺鈿(らでん)の職人との協業による美しい作品や、魔鏡と呼ばれる摩訶不思議な鏡を作ることのできる「山本合金製作所」。「型をつくって鋳造する工程」「削る工程」「磨く工程」と、それぞれの工程で10年ずつ、計約30年の修行期間を経て一人前ともいわれる鏡師が過酷な工程を乗り越えて作り上げる和鏡の価格は“自動車一台”程。新規の依頼も稀有で年間に製作できる数も限られるのは前述の通り、鏡師を取り巻く実情は決して楽観視できないと山本氏は実情を教えてくれた。

「海獣葡萄鏡(かいじゅうぶどうきょう)」の復元品。獅子や麒麟等の禽獣とブドウをあしらった、銅鏡における代表的な意匠。ブドウの模様はシルクロードを伝わったと考えられ、実がたくさんなることから縁起物とされてきた。

思わず息をのむほど美しい輝きを放つ「平螺鈿(へいらでん)」。このように「螺鈿(らでん)」をあしらった銅鏡や彩色を取り入れた作品は専門の職人と協業で制作する。「絵柄に対する知識も我々鏡師が持っておくべきでもあるのですが、日々の業務の合間を縫って新たな知識や技術を学ぶことは非常に困難。こうして専門的な知識を持つ方の力を借りることができるから、理想的な作品を作ることができるんですね」と、山本氏。

京都の四神であり北を守る「玄武(げんぶ)」。立体的で複雑な造形を鋳造する場合「寄せ型」と呼ばれる分割式の鋳型を用いて作られるが、いまはこうした型を手がける職人の数も減っているそうだ。

1974年に山本氏の祖父である三代・山本真治(凰龍)氏が製法を解明し復元した魔鏡のひとつ、「切支丹魔鏡(きりしたんまきょう)」。

魔鏡の表面は一見ただの鏡だが、光を当てることで銅鏡の裏側に施された絵柄が浮かび上がる。見えないほど小さな凹凸が表面にあり光の屈折でこのように映る(魔境現象)とされているが、他の説では光が鏡のなかに入り込んでから反射されるため、このように映るという説もあるそう。「切支丹魔鏡自体は1612年に江戸幕府により発令された禁教令に伴い、当時の“隠れキリシタン”と呼ばれる人びとからの需要で製作されたとされていますが、正確な資料などはありません。キリスト教の絵柄が見えないよう、裏側に別の模様『松竹梅鶴亀』をあしらった二重構造になっていて、光を当てたときだけキリスト像が浮かび上がる不思議な鏡です。隠れキリシタンの方から依頼を受けて作ったとは考えにくく、恐らく当時の鏡師のなかにそうした境遇の方がいたのかもしれませんね(山本氏)」

「いつも思うのは、今後どれだけの需要があるのかということ。数年に一度あるかないかの需要に対して長い時間と労力をかけて技術を磨き続けることが、本当に必要なことなのかって。代わりに別のものを作ったり、技術を他のことに活かした方がいいのではとも考えます。もし仮に僕が鏡作りの技術を取捨選択してしまい『うちではもうそれはできません、作れません』と言ってしまえば、それまでなんですよね。いずれはこの工房がその選択をしなければならない日が来るのかもしれません」

「採算度外視しでもこの技術を残すべきという意見もある。でも、僕はそうは思わない」、そう続ける山本氏。唯一の鏡師である以前に、生活が成り立たなければ意味がないとも。鏡師をちゃんと“仕事”として成立する環境を整えるために、山本氏は新たな取り組みも積極的に行っている。

「技術を後世に残すために無理を押して取り組むのは“いい話”ですけど、冷静に考えたら理想の形ではないし、ビジネスとしてどうなのかなって(笑)。周りの職人たちも世代的にそろそろ引退を意識しはじめる時期ですし、正直焦りも感じています。だからいろいろな業種の方と交流して、知恵を出し合いながら道を切り拓くために日々奮闘しています。この仕事にも潜在需要というのも必ずどこかにあると思う一方で、知られていなかったら、ゼロ。

だからいまは“知ってもらえる努力”をしていきたい。自分達で『これいいでしょ!』って発信し続けるのではなく、説得力をもって広く知ってもらうためにも、第三者に評価されなければ広がらないと思う。自分たちだけでは何も変わらないが、自分達が変えようとしなければ、何も変えられないですからね」

鋳造の過程で生成された端材。本来は溶かしてしまうものだが、山本氏はこうした端材を再利用したアートピースも制作している。また、和鏡や鏡師の仕事を知ってもらうため、簡易的な青銅鏡作りのワークショップなども定期的に開催している。

山本氏のジャケットの胸元で輝くアートピース。こぼれた地金が偶然生み出す造形はひとつとして同じものがなく、実にユニークな形状をしている。この作品も通常の銅鏡作りの手法と同様に、山本氏の手で磨きが加えられたもの。

道具を作る職人は、人びとの生活を便利で豊かにするために腕を奮ってきた。しかし、現代の社会においては効率ばかりが前に出てしまい、安価で手軽なものがもてはやされ、淘汰される仕事や職人が出てきてしまったのも事実。本当にいいものとは何か。本当に必要なものとは何か。「ものの良し悪しばかりではなく、それを作っている人のことも見て欲しい」と話す山本氏の言葉通り、いつの時代も“いいもの”は人が作ってきたという事実を今こそ再認識すべきなのではないだろうか。

「依頼主の要望があって、職人はそれに応えようと技術を高めてきました。そうした“機会”が安定的に得られる世の中に変えていかなければならない。そのためにも、まずはこの仕事を人びとに伝える必要があります」

山本氏の言う「伝えていくこと」とは、伝統や技術といった面だけではなく、「鏡師という仕事がある」ということを知ってもらうこと。もの作りを次の世代へと受け継いでいくために重要なのは、知ること。そして、共に考えること。本記事を通じて鏡師・山本晃久氏とその仕事が少しでも多くの人びとに知られ、鏡師をはじめとする職人たちを取り巻く状況の改善に繋がって欲しい。そして、これからの活躍を通じて山本氏が職人の未来を照らす鏡になることを願う。

鏡師

山本晃久(やまもと あきひさ)

Akihisa Yamamoto

1975年生まれ。慶応二年創業の老舗「山本合金製作所」の五代目鏡師。

一般大学を卒業後、祖父である三代目・凰龍こと山本真治氏(鏡師として初の無形文化財になった人物)に師事。工場の職人のもとでいちから鋳造を学んだ後、鏡師としての技術を会得。祖父には「一人前になるのに最低でも30年かかる」と言われたという山本氏自身も、未だ道の途中だと話す。現在は鏡師として和鏡の製作や修復などを行う傍ら、和鏡と鏡師の仕事を広く伝えるべく、ワークショップなども積極的に行っている。